Vous êtes ici

Le bois, matériau de demain ?

Il n’y a pas que la vigne qui pousse à Bordeaux, les immeubles en bois aussi. La capitale de l’Aquitaine a lancé en janvier la construction du premier immeuble tout bois de l’Hexagone : un ensemble de bureaux de 50 mètres de haut dont la structure, l’habillage et les aménagements intérieurs seront réalisés avec des essences locales, épicéa et pin des Landes pour l’essentiel… Et ce n’est que le début : avec l’apparition des nouvelles techniques de construction et le recours aux panneaux de bois massif ou CLT1, les architectes affirment pouvoir construire des tours de plusieurs dizaines d’étages.

Une folie ? Absolument pas, selon les chercheurs spécialisés dans la mécanique de l’arbre et du bois. « Les gens ont énormément de préjugés sur le bois, qu’on pourrait résumer en une phrase : “Le bois, ça casse, ça brûle, ça pourrit”, soupire Bernard Thibaut, ingénieur forestier et directeur de recherche émérite au Laboratoire de mécanique et génie civil2, à Montpellier. Tout est pourtant faux dans cette affirmation. »

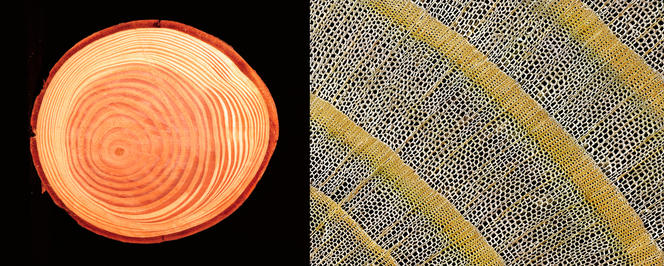

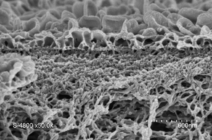

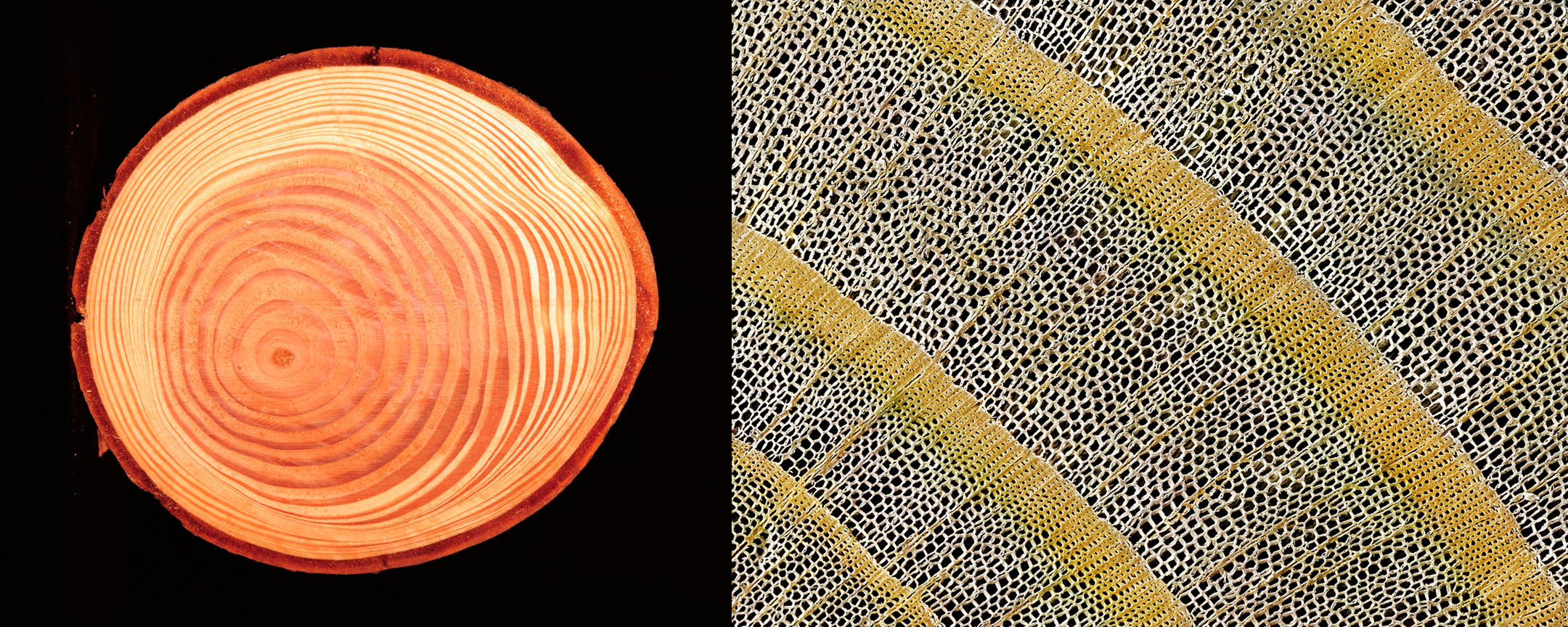

À rebours des idées reçues, le bois se classe en réalité parmi les matériaux qui présentent la plus forte résistance à la rupture pour une densité parmi les plus faibles3, aux côtés des matériaux synthétiques de type kevlar ou composites à fibre. Biologique par nature, le bois est en effet un assemblage de cellules qui présente une grande porosité – le chêne, par exemple, contient près de 50 % d’air –, tandis que les fibres de cellulose présentes dans les parois cellulaires lui confèrent sa rigidité. En clair, il est solide tout en étant léger, ce qui en fait un matériau particulièrement adapté pour tous les usages de structure : maisons, immeubles, ponts…, mais aussi pour la fabrication de pièces mécaniques soumises à des contraintes fortes.

« Souvenons-nous que, avant la Seconde Guerre mondiale, les avions étaient fabriqués en bois ! Encore aujourd’hui, Ghisallo, un fabricant italien de vélos de compétition, équipe tous ses cycles de jantes en bois », rappelle Bernard Thibaut.

Quant à l’idée selon laquelle le bois craindrait le feu… « Ni plus ni moins que les autres matériaux, insiste le chercheur. Tous les pompiers le savent : s’il se carbonise sur quelques centimètres en cas d’incendie, le bois conserve plus longtemps que d’autres ses propriétés de structure et laisse aux soldats du feu le temps d’intervenir… Le métal, au contraire, se déforme rapidement sous l’effet de la chaleur. » Résultat : même les assureurs, un temps réticents à couvrir les constructions en bois se laissent désormais convaincre. « N’oublions pas que, si la France ne compte quasiment plus d’habitat en bois, 95 % des maisons individuelles en Amérique du Nord sont construites dans ce matériau », rappelle Bernard Thibaut.

Ressource reine en France du XVIIIe siècle jusqu’à la Seconde Guerre mondiale – Colbert en son temps fit planter des forêts entières de chênes destinés à la construction navale –, le bois a été brutalement abandonné au XXe siècle au profit des matériaux artificiels. Béton armé pour le bâtiment, kevlar et composites de carbone pour les bateaux, les avions… Il y a une raison à cela, selon Meriem Fournier, chercheuse au Laboratoire d’étude des ressources bois-forêt4 : « Les industriels ont besoin de stabilité et veulent connaître les propriétés précises de tous les matériaux qu’ils utilisent. Or le bois présente un inconvénient majeur à leur goût : il est extrêmement variable. Sa densité, sa couleur, sa résistance plus ou moins grande au pourrissement, sa déformation sous l’effet de l’humidité (le « retrait »)… Tous ces facteurs varient d’une essence à l’autre. Or on compte plus de 50 000 espèces d’arbres sur la planète ! » Un vrai casse-tête pour les industriels, que les chercheurs s’emploient aujourd’hui à résoudre.

Caractériser chaque essence, pour mieux l'utiliser

« Cette diversité, c’est la malédiction du bois et sa chance tout à la fois », analyse Joseph Gril, responsable de l’équipe « Bois » au Laboratoire de mécanique et génie civil. C’est pourquoi un énorme travail de caractérisation des essences est aujourd’hui en cours. « On utilise pour ce faire toutes les techniques développées pour les matériaux synthétiques : microscopie, électronique, spectrométrie à infrarouge, modélisation… », énumère le chercheur, qui dirige également un réseau de recherche réunissant tous les spécialistes français du bois5. L’objectif : produire pour chaque essence une carte d’identité complète de ses propriétés, comme il en existe pour tous les autres matériaux. Y sont répertoriés sa couleur, sa densité, son coefficient de déformation, sa résistance à la rupture, ou encore ses propriétés visco-élastiques, qui déterminent notamment la propagation du son dans le matériau : certains bois amortissent les sons, comme l’érable ondé dont on fait les fonds de violons, quand d’autres au contraire résonnent davantage – c’est le cas du pernambouc, le bois utilisé pour fabriquer les archets. Une connaissance que les artisans d’autrefois avaient acquise par des siècles d’expérience, et que la science doit aujourd’hui formaliser.

Autre propriété d’importance : la résistance du bois à la putréfaction. « Chaque bois contient un cocktail de molécules, appelées extractibles, qui lui permettent de résister plus ou moins bien aux bactéries, insectes et champignons responsables du pourrissement », explique Joseph Gril. Le chêne, réputé pour son imputrescibilité, contient ainsi une centaine de ces molécules, parmi lesquelles les tanins, un antiseptique naturel qui lui permet de se défendre face aux champignons et aux insectes. Le bois de rose femelle, un bois tropical de Guyane, fournit lui un arôme très recherché, le linalol, qui entre dans la composition du célèbre parfum n° 5 de Chanel…

« Nous ne sommes qu’au début du travail de caractérisation, précise Bernard Thibaut. En Guyane, où l’on compte pas moins de 1 600 essences tropicales, seules 250 ont été caractérisées pour leurs propriétés mécaniques et 150 pour leur résistance aux champignons… Dans l’Hexagone, où une centaine d’essences sont présentes, seules les molécules du chêne sont à peu près connues. Imaginez tout ce qu’il reste à découvrir ! »

Pour les chercheurs, une chose est sûre : les usages du bois ne pourront pas se multiplier sans ce travail de caractérisation. « En France hexagonale, seules les forêts de résineux font l’objet d’une demande industrielle, pour faire essentiellement du bois de charpente, des emballages et du papier, tandis que les forêts de feuillus, les plus nombreuses, sont pour ainsi dire ignorées », regrette Meriem Fournier. Cela s’explique : les résineux poussent droit et de manière relativement homogène, avec des troncs d’une quarantaine de centimètres de diamètre. Les feuillus – hêtres, châtaigniers… –, sont moins prévisibles. De plus, toutes les machines à exploiter et débiter le bois sont fabriquées en Europe du Nord, où les résineux prédominent, et sont mal adaptées aux autres essences !

Des projets commencent pourtant à voir le jour. En Lorraine, un bâtiment scolaire (à Tendon) et des gîtes de tourisme (à Xertigny) ont été construits en bois de hêtre, une essence locale particulièrement abondante. « Pour l’utilisation en extérieur, on a mis au point un traitement thermique permettant de protéger ce bois peu résistant aux champignons et aux insectes. Le hêtre est porté à 250 °C sans oxygène afin d’éviter la combustion », précise Meriem Fournier.

De nouveaux usages

De nouveaux usages du bois commencent aussi à émerger. « Dans l’automobile, on voit apparaître des polymères enrichis en fibres de bois pour fabriquer carrosseries ou tableaux de bord, indique Bernard Thibaut. Certains robots sont fabriqués avec des bras en bambou, un bois élastique qui permet des mouvements plus fluides. On peut même concevoir des caisses d’ordinateur en bois pour les pays tropicaux, car le bois absorbe une partie de l’humidité ambiante et évite la condensation sur les circuits… » La chimie s’empare également de ce matériau millénaire : les microfibrilles de cellulose permettent aujourd’hui de fabriquer des films optiques et électroniques de quelques nanomètres d’épaisseur à peine ; quant à la lignine, la molécule la plus présente dans le bois avec la cellulose, c’est un polymère naturel qui constitue une bonne alternative au pétrole, dans la plasturgie notamment.

Redonner toute sa place au bois n’est pas qu’une question économique, c’est aussi un choix de société pour nos chercheurs. « Le bois pousse tout seul, avec de l’air et l’eau du ciel, rappelle Joseph Gril, alors que la production de matériaux synthétiques nécessite, elle, des quantités importantes d’énergie et d’eau. À un moment où tout le monde parle de transition énergétique, c’est une ressource qu’on ne peut plus négliger. » Reste pour cela à convaincre la société de cette nécessité. « Les gens apprécient le bois qu’ils voient comme une matière noble mais, paradoxalement, ils n’aiment pas qu’on coupe des arbres ! Il faut leur expliquer que prélever des arbres de manière raisonnée permet d’entretenir la forêt et donne la possibilité aux autres de pousser mieux, pointe Meriem Fournier. » D’autant que la forêt française, loin d’être surexploitée, a doublé de surface depuis le milieu du XIXe siècle. La forêt préférée des Français, telle qu’ils la décrivaient dans un récent sondage, correspond d’ailleurs en tout point à une forêt gérée : sans bois mort, aérée, où il fait bon se promener...

- 1. Le bois lamellé-croisé ou CLT (cross-laminated timber) est un sandwich de planches collées perpendiculairement entre elles afin de garantir une robustesse maximale. Les panneaux de grande surface ainsi réalisés sont montés comme dans la construction béton.

- 2. Unité CNRS/Univ. de Montpellier.

- 3. Le bois affiche une densité comprise entre 0,1 et 1,3 selon l’espèce considérée. À titre de comparaison, le kevlar a une densité de 1,4 et les métaux sont dix fois plus denses.

- 4. Unité Inra/AgroParisTech.

- 5. Créé en 2012, le Groupement de recherche (GDR) « bois » regroupe près de 500 chercheurs répartis dans 70 laboratoires.

Mots-clés

Partager cet article

Auteur

Laure Cailloce est journaliste scientifique pour CNRS Le journal.

Commentaires

Connectez-vous, rejoignez la communauté

du journal CNRS