A la une

D’ambitieux travaux de recherche proposent de mettre un terme à l'utilisation des dérivés du pétrole dans certaines étapes de fabrication des composants micro et nano électroniques. Les chercheurs développent une alternative écologique qui repose sur l'utilisation de résines issues de matières organiques renouvelables et non polluantes. Explications dans ce nouveau billet du blog « Focus Sciences ».

La récente pénurie mondiale de semi-conducteurs, ces circuits intégrés micro et nanoélectroniques essentiels au fonctionnement de nos technologies modernes, a mis en lumière l'absence d'autonomie stratégique autour de leur production. Ce n’est cependant pas le seul risque qui pèse sur l’industrie des nanotechnologies.

La fabrication de ces composants requiert, en effet, des procédés techniques à base de résines dérivées du pétrole, ainsi que l’emploi de produits chimiques, toxiques, corrosifs et polluants. Un angle mort écologique en passe d’être résolu, grâce aux récentes avancées d’un groupement de chercheurs1. Ces derniers développent une nouvelle résine bio-sourcée à partir d’eau et de chitosane, un sucre dérivé de la chitine que l’on retrouve notamment dans les carapaces de crustacés.

Des crevettes aux nanotechs

« Tout a commencé par une course à pied avec Jean-Louis Leclercq2, pendant laquelle nous avons eu l’idée d’un projet qui fasse évoluer les nanotechnologies vers davantage de durabilité » se souvient Yann Chevolot, Directeur de recherche CNRS à l’Institut des nanotechnologies de Lyon3. « Nous utilisions déjà le chitosane pour d’autres projets au laboratoire (biomédical, cosmétique, traitement de l'eau…), poursuit-il, et avons souhaité tester sa pertinence pour des procédés lithographiques (d’impression) à l’échelle nanométrique ». Bien leur en a pris, puisque les premiers tests ont démontré que le chitosane adhérait parfaitement au silicium, le matériau de base pour les composants électroniques des nanotechnologies.

Pour expliquer ses travaux, le chercheur spécialiste de la "fonctionnalisation de surface"’, commence par rappeler les fondamentaux de la lithographie : « Ce procédé requiert un substrat en silicium (le matériau de surface), augmenté d’une résine photosensible ou électrosensible4 sur laquelle on vient écrire des motifs ». Il s’agit, autrement dit, de graver la matière à l’échelle du nanomètre5.

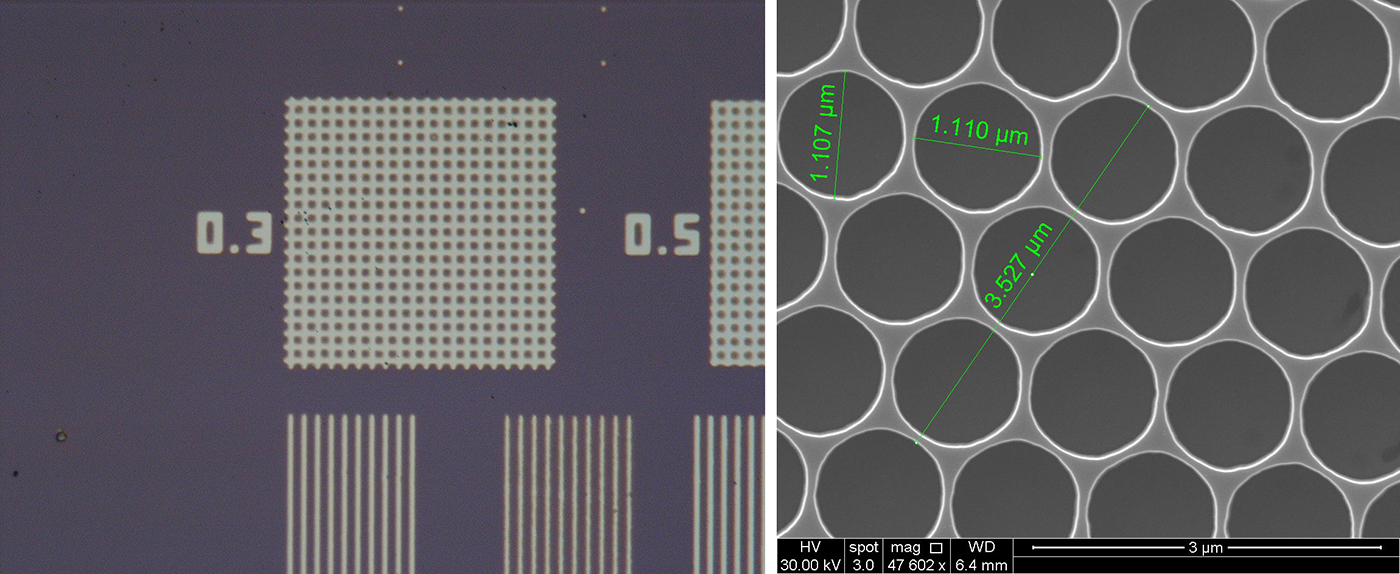

Image des motifs obtenus par les chercheurs grâce aux procédés de photolithographie (à gauche © P. Crémillieu) et de lithographie électronique (à droite © Caillau et al, SPIE, 2018).

Actuellement, l’industrie des nanotechnologies emploie essentiellement des résines qui sont issues de la pétrochimie. En outre, « ces résines ont besoin d’être développées dans une solution contenant un composé toxique, le TMAH, signale Yann Chevolot. Or, le chitosane présente le considérable avantage d’être soluble dans l’eau ! ». Le chercheur lyonnais insiste également sur les importants coûts financiers de l’industrie en place, en termes de retraitement des déchets, ainsi que sur les coûts environnementaux liés à l’emploi d’énergies fossiles, ou à la toxicité de certains composés utilisés lors des procédés de fabrication.

Dans ce contexte, la perspective d’un matériau biodégradable, non polluant et indépendant de procédés pétrochimiques est particulièrement séduisante pour inscrire les nanotechnologies dans une logique plus durable. « Il s’agit d’un dérivé du second biopolymère le plus abondant sur terre, la chitine », abonde le chercheur qui établit la liste des sources d’approvisionnement possibles : « on en retrouve dans les carapaces d’insectes et de crustacés, dans la plume (l’os) du calamar, et même dans certains champignons ». Ce biomatériau présente un autre avantage du point de vue environnemental, étant donné qu’il ne vient pas en concurrence avec l’alimentation humaine puisqu’il est principalement issu de déchets de l’agroalimentaire.

Un procédé qui reste à optimiser

En 10 années de travaux, les chercheurs ont démontré la faisabilité technique de la lithographie sur ces résines biosourcées. Il reste cependant des limites à dépasser pour imaginer transférer ce procédé à l’échelle industrielle. Yann Chevolot explique par exemple qu’ils ne parviennent pas encore « à graver le chitosane avec des motifs aussi précis que sur les résines chimiques actuellement utilisées dans les nanotechnologies ».

Cet enjeu de résolution est pourtant crucial pour améliorer l’efficacité technique des nano-composants. A l’instar du développement photographique, ici le procédé consiste également à projeter un motif sur une plaque (la résine dans ce cas), qui sera ensuite développée grâce à des solvants (ici une solution basique6) . Les chercheurs ont donc tout intérêt à perfectionner l’étape d’insolation7 (ou de photosensibilisation), afin que l’image finale (le motif) atteigne une résolution (la précision) la plus optimale possible.

Pour ce faire, ce consortium français cherche à réduire le temps d’insolation, afin d'être compatible avec les spécifications de l'industrie et de ne pas compromettre la qualité des motifs créés. « Pour l’heure, nous avons recours soit aux photons, soit aux électrons pour insoler nos bio-résines, avec une résolution finale qui peut atteindre 30 nanomètres (nm)8 », précise le chercheur. Aussi détaillée soit-elle, cette résolution reste insuffisante comparée à la dizaine de nanomètres que l’industrie parvient à atteindre actuellement. Pour améliorer leurs résultats, les chercheurs examinent aussi une autre option en travaillant sur les contrastes, c'est-à-dire sur la différence de réactivité chimique entre la zone ayant été exposée à la lumière et celle qui ne l'a pas été.

De cette manière, il est envisageable d'obtenir des motifs plus fidèles et uniformes, contribuant ainsi à réduire les temps d'exposition et donc les coûts associés à cette technique de lithographie. Une condition indispensable à une éventuelle industrialisation du procédé.

La perspective d’une industrialisation

Récemment, les chercheurs ont réussi à démontrer que le chitosane pouvait être utilisé sur une chaîne préindustrielle hébergée au CEA-Leti. Ils sont parvenus à produire des résines d'épaisseur homogène sur des tranches de silicium de 300 mm de diamètre. Des résultats qui démontrent que le chitosane peut être utilisé à plus grande échelle. « C’est une perspective réjouissante pour tout le consortium », s’exclame Yann Chevolot, qui insiste en précisant que « le chitosane a aussi l’avantage de fonctionner sur des machines déjà existantes. »

L'industrie électronique a exigé « des décennies de travail et la participation de milliers d'ingénieurs pour développer les procédés lithographiques et les machines actuelles » pondère tout de même le chercheur. Le potentiel du chitosane pour faire prendre un virage vert aux nanotechnologies semble, malgré tout, très prometteur.

--------------------

Ces recherches ont été financées en tout ou partie par l'Agence Nationale de la Recherche (ANR) au titre du projet ANR Lithogreen-AAPG2019. Cette communication est réalisée et financée dans le cadre de l'appel à projet Sciences Avec et Pour la Société - Culture Scientifique Technique et Industrielle pour les projets JCJC et PRC des appels à projets génériques 2018-2019 (SAPS-CSTI-JCJC et PRC AAPG 18/19).

- 1. Impliqués dans le projet ANR LithoGreen, réunissant des équipes de 5 unités de recherche : Institut des Nanotechnologies de Lyon (CNRS / Université Claude Bernard Lyon 1 / Ecole Centrale de Lyon / INSA de Lyon / CPE Lyon) ; Institut de Sciences des Matériaux de Mulhouse (CNRS ; Université de Haute Alsace) ; Institut des Sciences Analytiques (CNRS ; Université Claude Bernard Lyon 1) ; Laboratoire d'Electronique et de Technologie de l'Information (CEA-Leti) ; Laboratoire Ingénierie des Matériaux Polymères (CNRS ; Université Claude Bernard Lyon 1 / INSA de Lyon / Université Jean Monnet)

- 2. Chargé de recherche CNRS et responsable de la plateforme NanoLyon à l’Institut des Nanotechnologies de Lyon.

- 3. CNRS / Ecole Centrale de Lyon / CPE Lyon / INSA de Lyon / Université Claude Bernard Lyon 1

- 4. Matériaux sensibles soit aux rayonnements lumineux, soit aux champs électromagnétiques.

- 5. Équivaut à un milliardième de mètre. A titre de comparaison, un cheveu humain mesure environ 80 000 à 100 000 nanomètres de large

- 6. Une solution est dite basique lorsque son Ph est supérieur à 7 ; en opposition à une solution acide.

- 7. Processus d'exposition de certaines zones de la résine à un rayonnement lumineux intense. Les zones exposées deviennent solubles dans un solvant spécifique et permettent de créer des motifs par effet de contraste avec les zones non-exposées.

- 8. Dans le domaine lithographique, la résolution fait référence à la plus petite taille de motif qu'il est possible de produire avec une technique donnée.