A la une

Écorces, poussières de bois, fumiers agricoles, déchets de papeteries, résidus de l’industrie agroalimentaire… Ces « surplus de biomasse » encore peu valorisés sont au cœur de travaux de recherche qui visent à les transformer en matériaux d'intérêt. Ils pourraient être utiles à des secteurs industriels qui sont encore largement pétro-dépendants : de la pharmacie à la production d’énergie.

La lignocellulose est le principal composant de toutes les plantes à fibre. Elle se retrouve dans les rebuts et déchets non-alimentaires issus des filières agricoles et forestières comme la paille, les écorces, ou encore les chutes de bois.

Elle est de ce fait la matière organique la plus abondante du globe et constitue une voie prometteuse pour la production de composés biosourcés, mobilisables pour fabriquer des biocarburants, des produits chimiques, des bioplastiques ou encore des molécules d’intérêt pour l’industrie pharmaceutique.

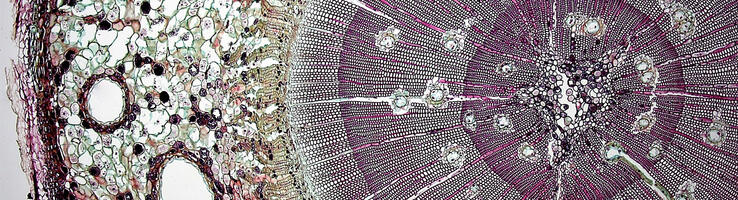

Microanatomie d’une branche de pin (Pinus) de 3 ans : périderme et cortex. Source Berkshire Community College Bioscience Image Library/Fayette A. Reynolds (domaine public CC0)

Un or vert pas si nouveau

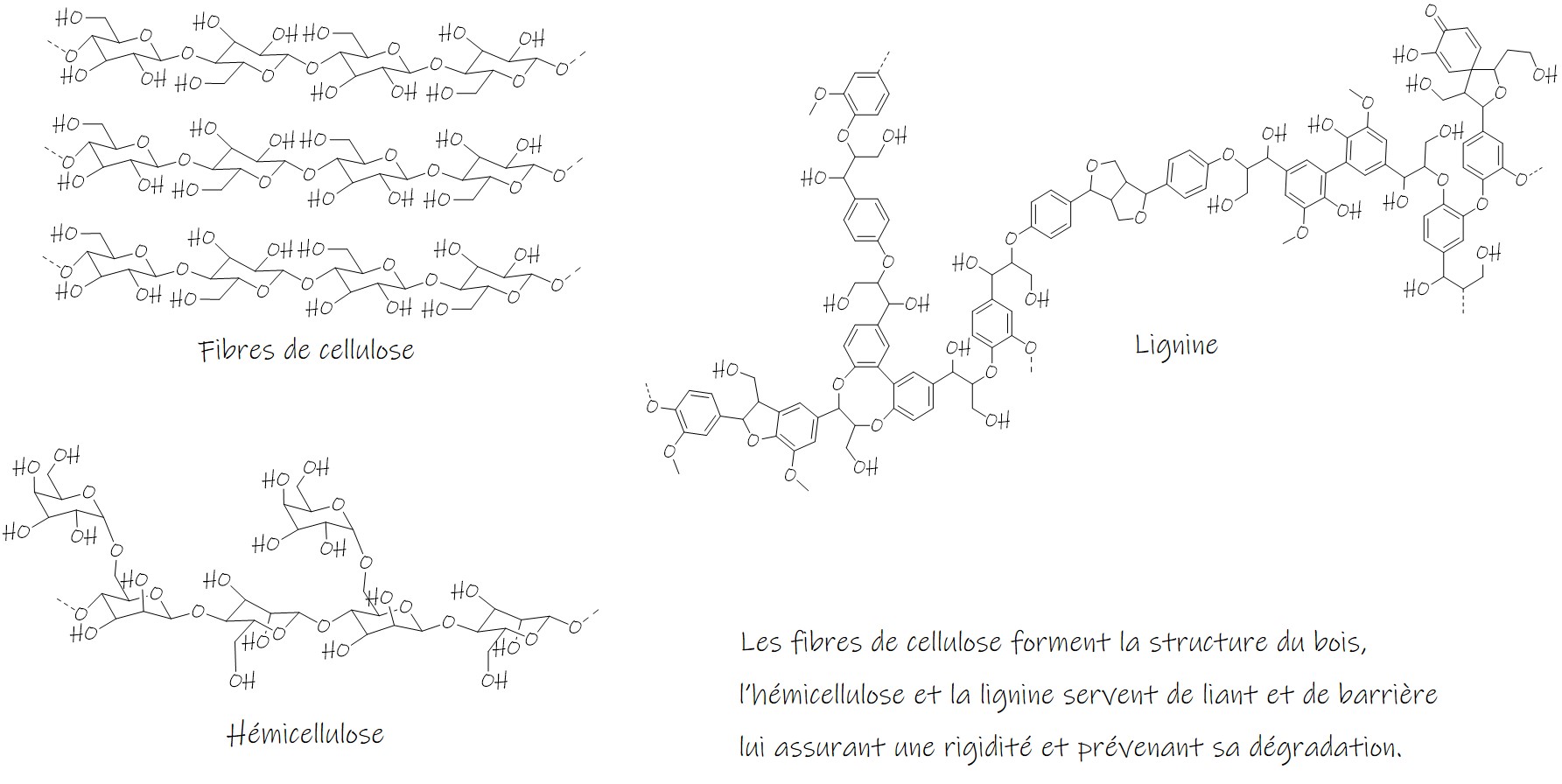

La biomasse1 lignocellulosique se compose de trois types majeurs de polymères2 : la cellulose, l’hémicellulose et la lignine. Leur transformation n’est pas une nouveauté en soi ni une prouesse technique. « Nous fabriquons du papier en agglomérant de la cellulose depuis plus de 2000 ans, glisse justement le chimiste Franck Rataboul, chercheur à l’Institut de recherches sur la catalyse et l’environnement (Ircelyon)3. Le problème c’est que les procédés actuellement à l’œuvre pour isoler cette cellulose restent très polluants ».

Structures chimiques des composantes principales du bois : cellulose, hémicellulose et lignine. ©Franck Rataboul

Par ailleurs, de larges quantités de cette biomasse restent aujourd’hui encore sur les bras des industriels et ne sont pas pleinement valorisées faute de solutions efficaces et rentables. Restant sur l’exemple du papier, le chimiste rappelle que « les autres composantes de la biomasse lignocellulosique, les lignines et les hémicelluloses, sont trop dégradées et généralement brûlées pour faire tourner la papeterie ».

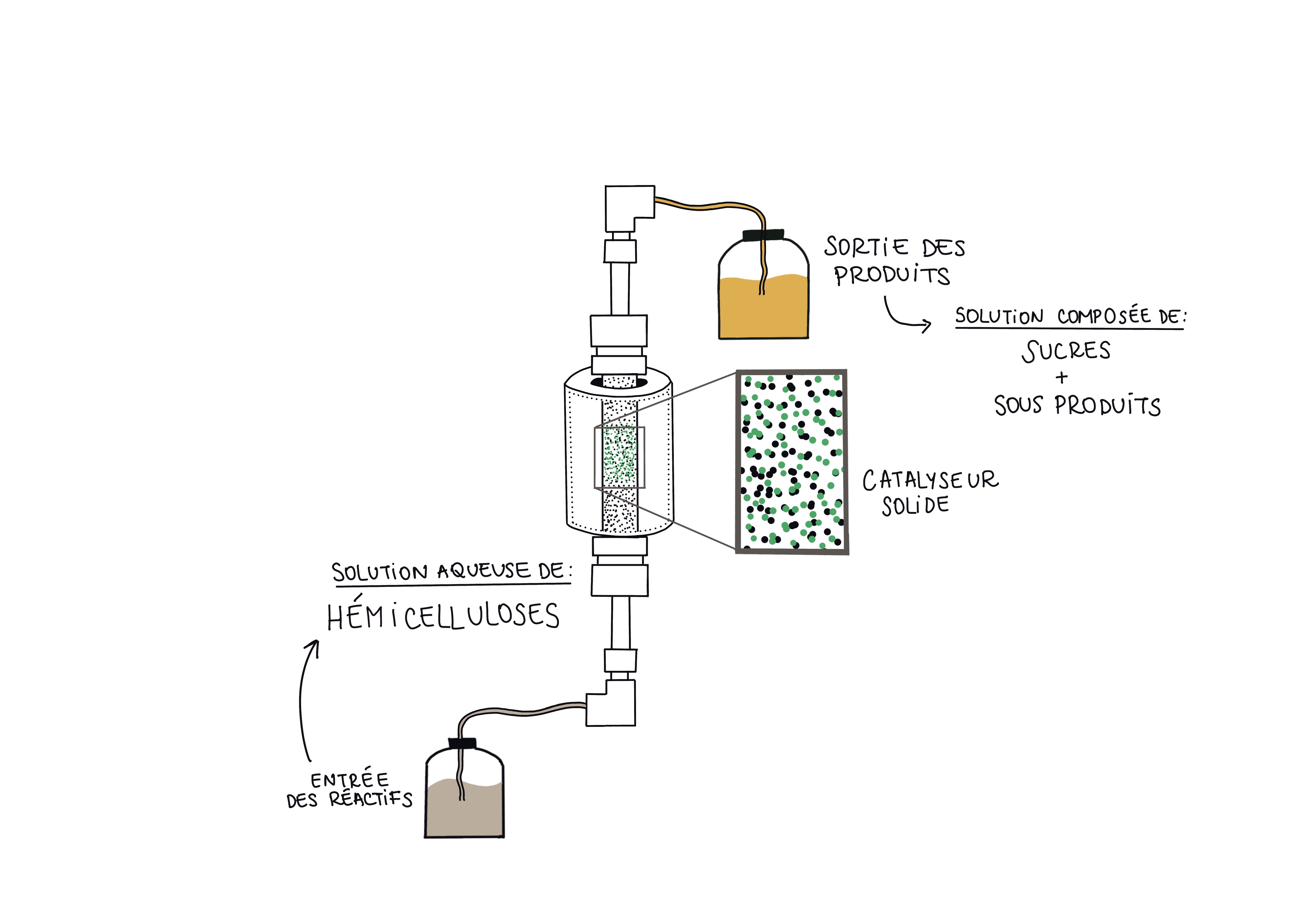

Cellulose, hémicellulose et lignine sont donc des polymères naturels qu’on peut « comparer à un collier de perles ; ou chaque perle est une molécule, dans notre cas un sucre » note Léa Vilcocq, chargée de recherche au laboratoire Catalyse, Polymérisation, Procédés et Matériaux4 (CP2M). Imaginez, à l’échelle moléculaire, des centaines de sucres accrochés les uns aux autres, que les chercheurs doivent séparer un par un afin de produire la réaction chimique souhaitée et maximiser son efficacité. Cette étape de séparation (la dépolymérisation) consiste à faciliter la conversion des sucres contenus dans la lignocellulose en produits chimiques valorisables tels que l’éthylène glycol, le propylène glycol, les solvants, les lubrifiants et autres détergents. Pour effectuer cette séparation « nous avons besoin d’un catalyseur solide, précise la jeune chimiste, qu'on peut comparer à la paire de ciseau qui servirait à couper le fil et séparer les perles ».

Schéma du réacteur utilisé dans le cadre du projet CHICHE. Dans ce procédé, les hémicelluloses sont dépolymérisées en sucres simples sur un catalyseur acide. ©Victoria Freitas

Éviter l’effet caramel

La catalyse de la lignocellulose est - sur le papier tout au moins - une technique prometteuse. Elle permet d’envisager la production de produits chimiques durables à partir de sources renouvelables. Il reste cependant des défis à relever pour la maîtriser, parmi lesquels la qualité du découpage (les propriétés du catalyseur5) et les conditions dans lesquelles ce découpage intervient (les caractéristiques du réacteur).

Les recherches que mènent Franck Rataboul et ses collègues des laboratoires de l'Unité de Catalyse et de Chimie du Solide6 (UCCS) et CP2M portent justement sur la conception de catalyseurs plus efficaces, en particulier pour la production d’éthylène glycol et de propylène glycol issus d’hémicellulose et de cellulose. Ces composés demeurent très utilisés par l’industrie pétrochimique « pour créer des plastiques, ou des additifs, précise Franck Rataboul et nous souhaitons donc proposer des alternatives biosourcées à leur élaboration ». Pour ce faire, les scientifiques, avec l’appui des doctorants Firat Goc et Joseph Boulos, ont développé une famille de catalyseurs hétérogènes : un solide qui agit sur des réactifs solubilisés dans un liquide. En cumulant plusieurs propriétés sur un même solide, ces catalyseurs permettent de réaliser plusieurs transformations successives et donc d’augmenter l'efficacité des réactions chimiques (la dépolymérisation), notamment pour la valorisation de la biomasse lignocellulosique.

Qui dit réaction, dit réacteur. Léa Vilcocq consacre précisément ses travaux de recherche aux milieux au sein desquels la catalyse s’opère. Les milieux réactionnels utilisés pour ce type d'opération ont pour caractéristiques d’être acides, à haute température et de contenir de l'eau. « Or, mélangez un sucre avec ce milieu et vous obtenez... du caramel » sourit la chimiste. Pour éviter la caramélisation des sucres lors de la réaction, elle explore deux hypothèses. « La première consiste à enchaîner une deuxième réaction immédiatement après la première étape de dépolymérisation », et ne pas laisser le temps au caramel de prendre.

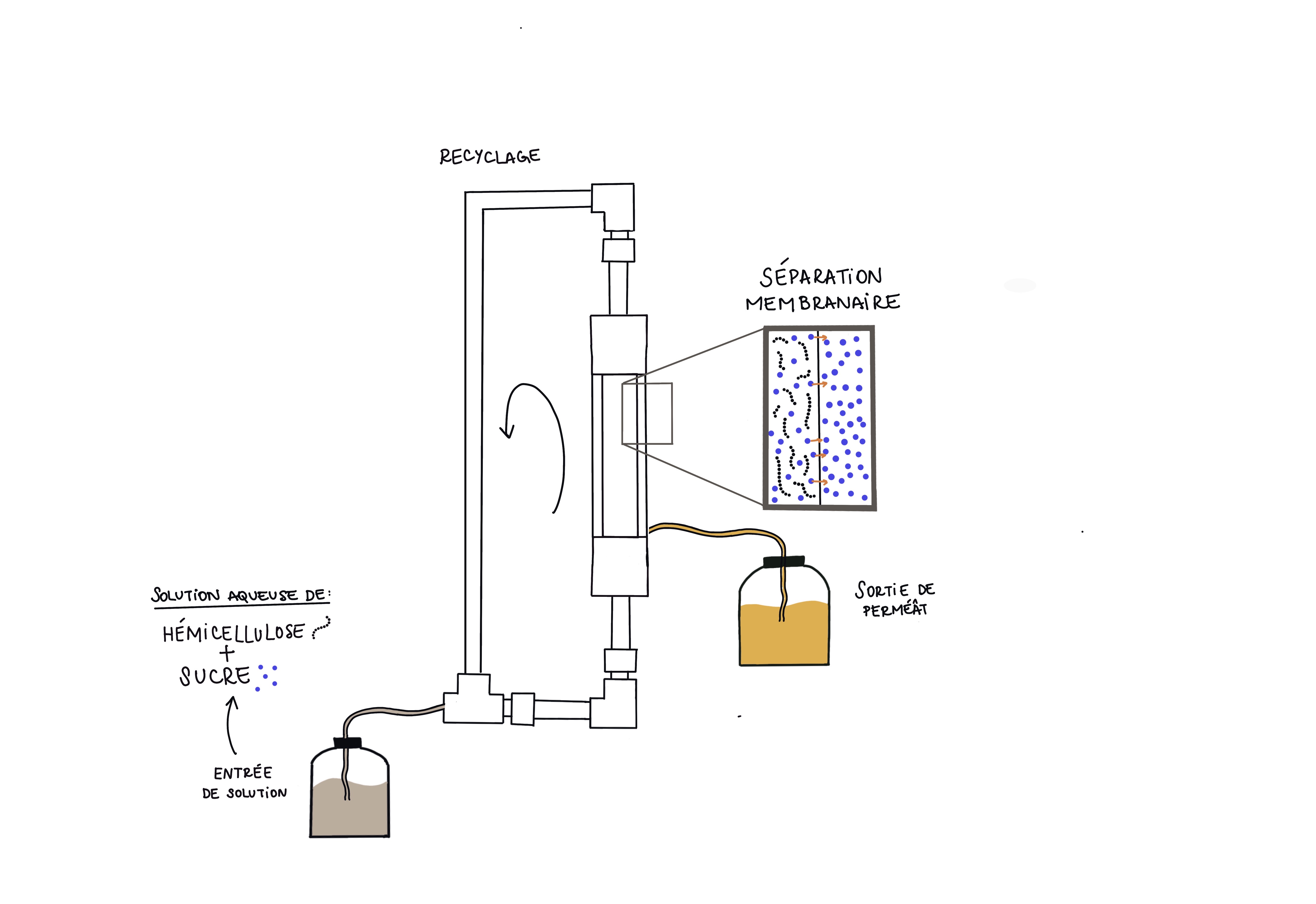

La seconde hypothèse repose sur l’ajout d’une membrane dans le réacteur, « c'est-à-dire un filtre capable de séparer les molécules en fonction de leur taille » et isoler les monomères des polymères. Avec l’appui d’une doctorante, Victoria Freitas, le mécanisme de chaque réaction a été étudié et modélisé pour optimiser au mieux les performances du procédé catalytique (température, concentration, etc…).

Schéma du séparateur membranaire utilisé dans le cadre du projet CHICHE. Ici, les sucres du mélange réactionnel sont transportés dans un deuxième compartiment grâce à une séparation membranaire. ©Victoria Freitas

Faire carburer les bioraffineries

En optimisant ainsi le réacteur et les réactions chimiques qui s’y déroulent (la catalyse), les chimistes ambitionnent de faire gagner la valorisation de biomasse lignocellulosique en efficacité et rendre son industrialisation envisageable, notamment au travers du concept de bioraffinerie.

À l'image des raffineries pétrolières qui transforment les hydrocarbures en carburants, en produits plastiques, ou en composés chimiques utiles à des applications pharmaceutiques, les bioraffineries s'engagent à atteindre les mêmes résultats en utilisant exclusivement de la biomasse. Cette matière première provient essentiellement de déchets agricoles, de résidus forestiers, de cultures énergétiques ou d'autres sources organiques qui n’entrent pas en concurrence avec l’alimentation humaine.

Les catalyseurs Ru/TiO2 employés par les chimistes pour la réaction d’hydrogénation sont de petites granules solides composées de ruthénium (métal) et de dioxyde de titane (support). ©Emmanuelle Trompille

« Actuellement, une quinzaine d'installations (hors papeteries - ndlr) d'échelle industrielle existent, précise Léa Vilcocq, mais rares sont celles qui intègrent des voies de catalyse hétérogène telles que celles que nous développons. » Autrement dit, la plupart de ces bioraffineries se concentrent sur la production d'éthanol de deuxième génération, un carburant alternatif à l'essence, en utilisant principalement de la cellulose. L'hémicellulose et la lignine demeurent donc peu valorisées. Ces polymères sont soit vendus à bas prix pour des applications limitées, soit brûlés pour produire de l'énergie. Et c'est précisément là que réside l’avantage des recherches menées par les deux chimistes : parvenir à valoriser pleinement les composants sous-exploités de la biomasse lignocellulosique.

Léa Vilcocq prend pour exemple les polyols qu’elle cherche à produire à partir d’hémicellulose. Il s’agit de composés chimiques notamment utilisés dans la fabrication de polyuréthanes, des polymères très polyvalents que l’on retrouve dans les matelas, les sièges d'automobile, les pare-chocs, certaines peintures, des adhésifs, et même certaines crèmes hydratantes. Ils sont aussi utilisés dans l'industrie agro-alimentaire et la parapharmacie comme édulcorants ou texturants. « Si nous parvenons à produire ce type de composés chimiques à forte valeur ajoutée à partir d’hémicellulose, nous évitons le gâchis de déchets végétaux et renforçons l'intérêt économique des bioraffineries. »

L’industrie devra changer de paradigme

Ce type de procédé pourrait donc intéresser des industriels, notamment ceux qui ont de la biomasse à transformer et qui ne la valorise pas encore à son plein potentiel (dans l’agroalimentaire par exemple), mais « on n’imagine pas une industrialisation dans l'immédiat » tempèrent de concert Léa Vilcocq et Franck Rataboul. « Les industriels disposent de procédés pétrochimiques déjà très efficaces et qui restent peu coûteux comparé à ceux que nous commençons à développer » explique le chercheur.

Les conditions actuelles de transformation de la biomasse lignocellulosique ne permettent donc pas d'atteindre les niveaux de rendement actuels de la pétrochimie. Pourtant les stocks mondiaux de pétrole sous tension, combinée à la colossale empreinte écologique liée au raffinage de ceux-ci (3e source d’émission de gaz à effets de serre dans le monde), rendent indispensable l’adoption de méthodes alternatives durables.

Aussi, les travaux que mènent les chimiste sont précieux pour que ces nouvelles approches à base de biomasse puissent être optimisées et transférées à grande échelle. Un premier pas vers une chimie plus ‘’verte’’ que Léa Vilcocq n’envisage pas sans « une métamorphose globale de nos choix socio-économiques en termes de production et de consommation ».

--------------------

Ces recherches ont été financées en tout ou partie, par l’Agence Nationale de la Recherche (ANR) au titre des projets ANR-CatReMo-AAPG2019 et CHICHE-AAPG2018. Cette communication est réalisée et financée dans le cadre de l’appel à projet Sciences Avec et Pour la Société - Culture Scientifique Technique et Industrielle pour les projets JCJC et PRC des appels à projets génériques 2018-2019 (SAPS-CSTI-JCJ et PRC AAPG 18/19).

- 1. Un ensemble donné de matière organique

- 2. Une macromolécule constituée d'un enchaînement de petites unités chimiques appelées monomères.

- 3. Unité CNRS, Université Claude Bernard Lyon 1

- 4. Unité CNRS, CPE-Lyon, Université Claude Bernard Lyon 1

- 5. Dans le cadre de la chimie verte, un catalyseur est compris comme une substance qui facilite et accélère une réaction chimique. Il abaisse le niveau d'énergie habituellement nécessaire à la réaction.

- 6. Unité CNRS, Université de Lille, Université d’Artois, Centrale Lille