A la une

Un groupe de scientifiques a développé un procédé capable de récupérer, conserver puis restituer la chaleur que laissent échapper les moteurs de camions. Ce système utilise des matériaux composites poreux pour stocker durablement et à faible coût cette énergie, avant de la restituer à la cabine, le tout sans émissions de gaz à effet de serre. Une innovation clé pour une industrie du transport en quête de décarbonation.

Plus de 6 millions de camions sillonnent quotidiennement les routes d’Europe. Bras armés du système logistique mondialisé, ils acheminent des marchandises et autres produits bruts ou manufacturés aux quatre coins du continent. À leurs volants, des millions de conducteurs avalent les kilomètres pour faire tourner la machine bien huilée du transport globalisé. Les cabines dans lesquelles ils passent l’essentiel de leur temps sont ainsi équipées pour leur offrir le confort nécessaire à une conduite sereine et un repos efficace.

Cela commence par un système de chauffage à même de faire oublier les températures potentiellement glaciales de l’extérieur, au sein d’un volume d'habitacle qui oscille entre 4 et 10m3. Cependant, l’essentiel des systèmes de chauffage auxiliaires actuellement embarqués fonctionnent au diesel ou au gazole, émettant de fait d’importantes quantités de gaz à effets de serre. Un problème crucial qu’un consortium de chimistes propose de résoudre grâce au stockage thermique.

Un procédé inspiré du lave-vaisselle

« 60 à 65% de la chaleur émise par les moteurs thermiques est perdue par les camions » alerte d’emblée Aline Auroux, initiatrice du projet ANR Stock-Car coordonné par l’Institut de recherches sur la catalyse et l’environnement (Ircelyon1). Partant de ce constat, la chimiste s’est entourée d’autres laboratoires2 pour développer un système capable de capter, stocker et restituer cette chaleur à la demande, sans émission carbonée.

Pour récupérer cette manne thermique inexploitée, la chercheuse explique s’être inspirée « de la fonction séchage et chauffe-plat qu’on retrouve dans certains lave-vaisselles récents » ! Il s’agît de panneaux poreux de zéolite, un minerai volcanique, pour stocker la chaleur émise par les vapeurs d’eau du lavage et la restituer en fin de cycle pour le séchage. « Les fabricants affichaient des gains d‘énergies de l’ordre de 20 % avec ce procédé » souligne la chercheuse.

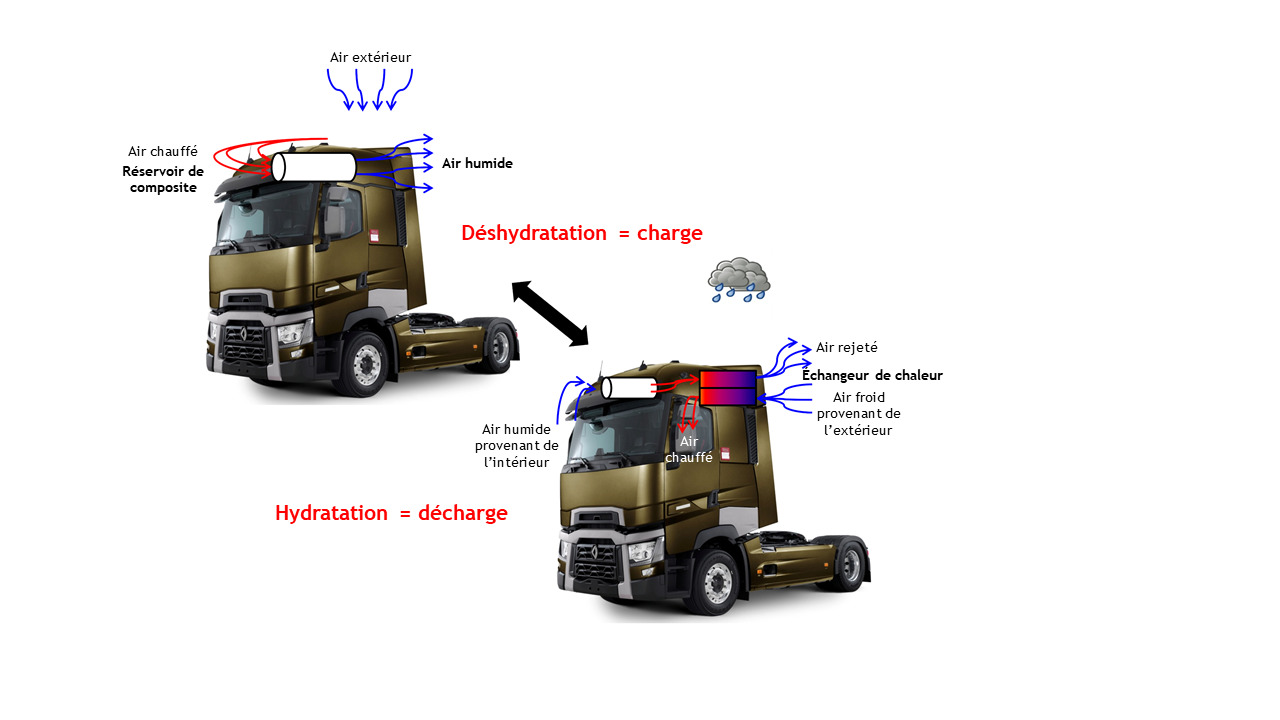

Schématisation du procédé de stockage thermochimique de la chaleur appliqué à une cabine de camion. © Aline Auroux - Ircelyon

Connu sous le nom de stockage thermochimique, il s’agit de créer un système (couple solide/gaz) capable de convertir l'énergie thermique en énergie chimique (absorption de chaleur) et d’effectuer la conversion inverse lors de la décharge (libération de chaleur). Dans le cas de la cabine de camion, la chercheuse explique être parvenue à créer un procédé similaire « capable de stocker la chaleur habituellement perdue dans le refroidissement du moteur ou dans les gaz d’échappement », puis de la transférer à la demande pour chauffer l'air ambiant intérieur.

Une batterie thermique

Deux composants principaux sont nécessaires pour créer cette réaction chimique réversible : de l’eau et un matériau composite poreux. Pourquoi de l’eau ? Parce que dès que les « composites sur lesquels nous travaillons sont hydratés, ils ont pour propriété de libérer beaucoup de chaleur » précise la chimiste. Par déduction, comprenez qu’il suffit de les déshydrater pour les recharger. Le système fonctionne alors comme une batterie thermique à deux compartiments, qui se charge et se décharge selon que la cloison entre les deux s’ouvre ou non.

« Sur le papier, le principe est aussi astucieux que prometteur, poursuit-t-elle. Il permet de stocker la chaleur avec une densité importante, pendant longtemps et avec de très faibles pertes ». Le cycle d'hydratation/déshydratation a, en outre, l’avantage de pouvoir se répéter quasi indéfiniment sans perdre en efficacité. Il reste néanmoins des améliorations à apporter avant d’imaginer développer le stockage thermochimique à des échelles industrielles.

Structures de zéolithe imprimées en 3D par la startup CryoCeram en collaboration avec le CERAMATHS ©CryoCeram

Les scientifiques ont donc commencé par travailler sur la synthèse des matériaux composites. « Utilisée seule, la zéolite est relativement efficace mais pas assez en présence de sel (chlorure de calcium et chlorure de magnésium) - or nous en avons besoin pour augmenter l’effet absorbant. Nous avons donc cherché à développer d’autres matériaux qui s’inspirent de la zéolite tout en affichant de meilleures performances » précise Aline Auroux.

Plusieurs supports ont ainsi été testés, notamment à base de silice (un composant majeur des roches sédimentaires), de silice additionnée de polyéthylène glycol (un solvant chimique), ou encore le « MOF » (Metal Organic Framework), une structure poreuse très utilisée pour stocker des gaz polluants en industrie. Une fois le panel de matériaux candidats constitué, chacun d’entre eux a été soumis à une série de tests visant à évaluer leur stabilité et leur capacité de stockage.

Une solution multisectorielle

La palme de la performance est revenue au composite Si/PEG600/25%MgCl2. Un savant mélange de silice, polyéthylène glycol et chlorure de magnésium, dont la capacité d’absorption et le faible degré de dégradation à l’usage, se sont révélés très prometteurs. « Avec ce type de résultats, seuls 0,2 à 0,3m3 de composite suffisent pour alimenter une cabine de camion » s’enthousiasme Aline Auroux. On peut aisément imaginer que ce volume - l’équivalent d’une baignoire - soit embarqué sur des véhicules en lieu et place des habituels dispositifs de chauffages auxiliaires.

En outre, les scientifiques ne sont pas contentés de trouver le matériau idéal, ils ont également travaillé sur son conditionnement. « Habituellement, les panneaux de stockage thermique contiennent des composites sous forme de poudre ou de billes » rappelle Aline Auroux. Or, rien n’est moins adapté que de soumettre ces millions de grains aux mouvements d’une cabine de camion en circulation (virages, freinages, aléas de l’asphalte…). C’est ce qui a motivé Aline Auroux et ses équipes partenaires à conditionner les composites « dans des supports solides en céramique, imprimés en 3D ». Les premiers modèles développés sont encourageants et permettent d’envisager une application rapide pour les cabines de camion.

« Les industriels se montrent par ailleurs très intéressés et nous avons déjà engagé des collaborations avec plusieurs d’entre eux, notamment des acteurs du transport routier pour commencer à tester notre système dans des cabines de camion » détaille la chercheuse. Elle ne manque pas non plus de rappeler que son laboratoire avait déjà fait offert une preuve de sa maîtrise du stockage thermique dans un tout autre contexte : le chauffage domestique. Entre 2011 et 2014, en partenariat avec EDF, les scientifiques ont en effet développé un système de plancher chauffant utilisant un procédé similaire à celui développé pour les cabines de camions. Il combine des tubes solaires sur le toit et un matériau à base de zéolite pour assurer le chauffage de la maison pendant les quatre mois d'hiver.

Ces nouveaux matériaux composites poreux permettent d’envisager un avenir où chauffer sans polluer devient une réalité tangible, pour le transport d’abord, mais plus largement pour les nombreux autres secteurs soumis à des pertes thermiques conséquentes : des habitations aux usines.

—--------------------

Ces recherches ont été financées en tout ou partie, par l’Agence Nationale de la Recherche (ANR) au titre du projet ANR-Stock-Car-AAPG2018. Cette communication est réalisée et financée dans le cadre de l’appel à projet Sciences Avec et Pour la Société - Culture Scientifique Technique et Industrielle pour les projets JCJC et PRC des appels à projets génériques 2018-2019 (SAPS-CSTI-JCJ et PRC AAPG 18/19).