A la une

Indispensables dans l’industrie chimique, les catalyseurs, utilisés pour accélérer les réactions industrielles, sont encore mal connus d’un point de vue scientifique. C’est pour combler ce manque, et favoriser des procédés moins polluants, qu’une équipe grenobloise a développé une méthode de caractérisation inédite.

Alors que l’industrie chimique peut avoir des conséquences désastreuses sur l’environnement, nombre de scientifiques s’efforcent de trouver les moyens de limiter cet impact. Dans cette perspective, les travaux sur la catalyse jouent un rôle essentiel pour réduire la pollution atmosphérique : dans le passé, des avancées dans ce domaine ont déjà ainsi permis de diminuer les émissions d’oxydes d’azote et de dioxyde de soufre, issues de la combustion d’énergies fossiles et responsables des pluies acides.

« Aujourd’hui, il reste encore beaucoup de progrès à faire pour optimiser les processus de fabrication industrielle », souligne Julio Cesar da Silva, chercheur CNRS à l’institut Néel, un laboratoire du CNRS installé à Grenoble. Ce physicien, dont les travaux intéressent beaucoup la chimie, a coordonné le projet ASTeCa[1], soutenu par l’Agence nationale de la recherche, de 2021 à 2024 . Avec des résultats remarquables puisqu’il a abouti au développement d’une méthode de caractérisation chimique inédite.

Difficile caractérisation des catalyseurs industriels

Aboutissement de travaux que Julio Cesar da Silva menait depuis des années, le projet est parti d’un constat : la difficulté à caractériser les catalyseurs utilisés dans l’industrie. En effet, ceux-ci sont constitués de matériaux hétérogènes complexes, qui associent des supports comme l’alumine ou la silice à des additifs divers (fer, soufre, nickel, platine…). « Les paramètres sont tellement nombreux que leur fabrication est souvent empirique et, qui plus est, protégée par le secret industriel », précise le scientifique.

De plus, alors que les catalyseurs utilisés pour la recherche ne mesurent en général que quelques dizaines de nanomètres, l’échelle, ici, est tout autre : nombre d’usines utilisent de grands objets formés de céramique poreuses, entre quelques dizaines de micromètres à quelques millimètres, intégrées dans des réacteurs de 20 mètres de haut et capables de résister à une température de 600°C.

Dès lors, les outils standards ne suffisent pas à obtenir des informations précises : « avec la microscopie électronique, les électrons ne pénètrent pas assez à l’intérieur de la matière, tandis que les outils utilisant la lumière visible ne fonctionnent pas avec ces matériaux non transparents, observe le chercheur. Quant à la microscopie à rayons X classique, son efficacité sur des matériaux hétérogènes est, elle aussi, assez relative ».

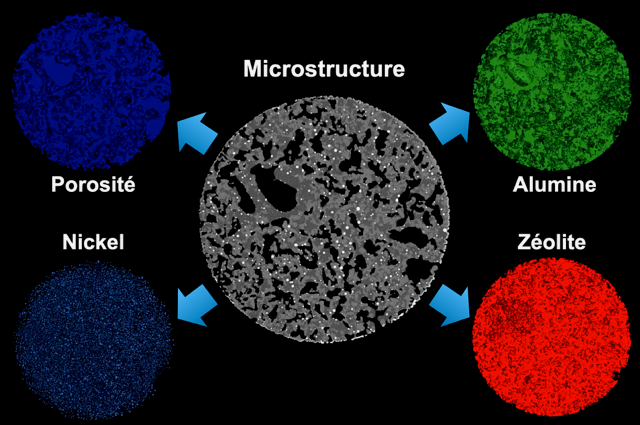

Extraction de différents composants du catalyseur à partir de données obtenues à l'aide de la méthode de microscopie à rayons X 3D proposée © Julio Cesar da Silva / Institut Neel

En 2021, une collaboration avec l’université saoudienne KAUST (King Abdullah University of Science and Technology) ouvre la voie à des recherches sur les catalyseurs utilisés pour améliorer la transformation du pétrole et produire des carburants débarrassés de leurs impuretés, notamment des métaux lourds : « même s’il s’agit de pétrole, il y a un réel enjeu écologique à fabriquer de l’essence, du kérosène ou du gazole plus propres », insiste Julio Cesar da Silva qui se concentre donc sur la caractérisation de ces catalyseurs industriels.

Une technique révolutionnaire...

Pour mener le projet ASTeCa, le chercheur crée une petite équipe et noue des partenariats. La préparation des échantillons est confiée au laboratoire SPINTEC, un laboratoire CNRS / CEA /UGA. Puis, les scientifiques du Néel se rendent au Synchrotron SOLEIL, sur le campus de Paris-Saclay, pour « tenter des manipulations jamais réalisées auparavant, raconte Julio Cesar da Silva : nous avons travaillé ensemble pour adapter des outils et développer de nouvelles instrumentations ». Objectif : accéder à la composition chimique et à la morphologie d’un échantillon de grande taille, sans le casser et avec une résolution élevée.

Piluliers contenant les échantillons de catalyseurs solides © Jérôme CHATIN / CNRS Images

Après quelques tâtonnements, des résultats arrivent et l’équipe de l’Institut Néel développe un logiciel pour stocker et analyser toutes ces données, avec l’aide d’une intelligence artificielle : c’est ce qu’on appelle de la microscopie computationnelle.

« Dans la microscopie optique traditionnelle, on se sert de lentilles que l’on peut changer pour augmenter la résolution mais cela est impossible avec les rayons X, explique Julio Cesar da Silva. En revanche, on connaît la physique de propagation des ondes. Utiliser ces modèles permet d’avoir accès à la fois à la surface et à l’intérieur de l’échantillon, de façon extrêmement précise : on peut savoir où se situent les différents composants chimiques, à différentes étapes du processus. »

C’est ainsi que le projet ASTeCa aboutit à la mise au point d’une technique révolutionnaire qui présente les avantages de l’imagerie hyperspectrale, puisqu’elle couvre un large éventail d’ondes, et la résolution très fine de la microscopie. Concrètement, cela permet d’obtenir une carte détaillée d’un assez grand échantillon, à la fois sur le plan de la composition chimique et de l’organisation structurelle.

... avec des perspectives d'applications nombreuses

Publié début 2024, le logiciel suscite « un fort intérêt dans la communauté internationale », se réjouit Julio Cesar da Silva, même s’il s’attendait à ce que la partie catalyse soit davantage mise en avant. Cependant, les difficultés de caractérisation des matériaux hétérogènes se retrouvent dans de nombreux domaines. Aussi les perspectives d’applications sont-elles nombreuses, qu’il s’agisse de fabriquer des cellules solaires ou des nanotubes pour les écrans tactiles, d’étudier des minéraux impliqués dans la formation de la planète ou encore d’améliorer les batteries.

« En effet, explique Julio Cesar da Silva, la technique que nous avons développée dans le cadre du projet ASTeCa peut permettre de localiser chaque composant d’une batterie après plusieurs milliers d’heures d’utilisation, et de connaître précisément leur état. Le tout, sans les endommager », insiste-t-il.

Le chercheur grenoblois entend pour sa part exploiter sa méthode de caractérisation pour étudier des nids d’abeilles solitaires. Cette espèce, qui produit peu de miel, a la particularité de récolter des matériaux divers (terre, pollen, résine…) pour fabriquer des nids collés aux plafonds des hangars. Très solides, ces structures résistent à la pluie et aux variations de température, laissent entrer et sortir l’oxygène, sans que des moisissures ni des bactéries ne s’y développent : autant de propriétés qui pourraient inspirer la fabrication de ciments biologiques, si l’on parvenait à mieux caractériser ce matériau. C’est bien ce qu’espère réussir à faire Julio Cesar da Silva, tout en gardant en tête son objectif initial : utiliser sa méthode dans le domaine de la catalyse pour, in fine, rendre les voitures plus propres.

L’équipe de l’Institut Néel disposera en outre d’un avantage pour mener ses projets de recherche : les futures expériences pourront se dérouler directement à Grenoble puisque le projet ASTeCa a permis de débloquer 3 millions d’euros pour construire un nouveau microscope à rayons X doté d’une capacité hyperspectrale. Promettant une « formidable accélération de la recherche », cette instrumentation devrait être opérationnelle en septembre 2026.

[1] Le titre complet du projet ASTeCa, présenté sur le site de l’Agence nationale de la recherche, est « Ajout d'informations spectrales à l'imagerie ptychographique de catalyseurs mis en forme ».

_ _ _

Ces recherches ont été financées en tout ou partie, par l’Agence nationale de la recherche (ANR) au titre du projet ANR - ASTeCa - AAPG2020. Cette communication est réalisée et financée dans le cadre de l’appel à projet Sciences Avec et Pour la Société - Culture Scientifique Technique et Industrielle pour les projets JCJC et PRC des appels à projets génériques 2020 (SAPS-CSTI-JCJC et PRC AAPG 20).