Vous êtes ici

Le régime minceur des avions de ligne

Ils rendent les avions plus résistants mais aussi plus légers, et permettent ainsi de réduire leur consommation. Depuis les années 1980, le succès des matériaux composites ne se dément pas. Leur proportion dans la structure des avions de ligne ne cesse en effet de croître, dépassant même les 50 % sur certains modèles récents. Cantonnée aux pièces secondaires dans un premier temps (bords d’attaqueFermerSur un avion, il s’agit de la surface saillante à l'avant d’une aile sur laquelle l’air vient se diviser pour s’écouler de part et d’autre de l’aile. Cette partie est encore plus aiguisée pour les appareils supersoniques. Les hélices aussi possèdent des bords d’attaque., volets mobilesFermerActionnés en bout d’aile ou à l’arrière de l’empennage, ils permettent au pilote de diriger l'appareil dans les airs., etc.), leur utilisation s’étend désormais au fuselage et aux ailes, et même aux parties les plus sollicitées de l’avion, c’est-à-dire la liaison ailes-fuselage. « Mais sans la modélisation et la simulation de pointe développées par les chercheurs et les ingénieurs, les matériaux composites n’auraient pas prospéré aussi rapidement », souligne Francisco Chinesta, chercheur à l’Institut de calcul intensif et à l’Institut de recherche en génie civil et mécanique1 (GeM).

L’envol des composites

Avec sa forme de chauve-souris géante et un poids n’excédant pas les 300 kilogrammes, « Éole », l’avion conçu par l’ingénieur Clément Ader (1841-1925) pouvait s’élever de 20 centimètres au-dessus du sol sur presque 50 mètres. Un avion doublement précurseur puisque sa structure, de bois et de tissu, intégrait déjà des matériaux composites naturels. En 2011, soit 121 ans après le premier vol d’Éole, le Boeing 787 fend les airs avec la moitié de son poids en matériaux composites, à l'instar de la dernière version de son nouveau concurrent, l’Airbus A350. Entre-temps, pourtant, le métal avait largement remplacé toile et bambou. Dans les années 1970, le célèbre et imposant Boeing 747 n’était, lui, constitué que d’alliages d’aluminium.

« Les travaux sur l’utilisation de matériaux composites dans l’aéronautique ont démarré dans les années 1970 », se souvient Olivier Allix, professeur au Laboratoire de mécanique et technologie2 (LMT-Cachan) et coresponsable du laboratoire commun EADS-ENS « Inno-Campus ». « Les composites dans un avion sont principalement constitués d’une matrice organique renforcée par des fibres de carbone, pour les pièces de la structure comme le fuselage ou les ailes. Outre leur légèreté, leur immense avantage est d’être insensibles à la corrosion et très peu sensibles à la fatigue, à la différence des métaux. On voit également émerger des composites à matrice en céramique, restreints à certaines pièces de moteur, et seuls à même de supporter de fortes températures », précise le chercheur. Enfin, des architectures tissées très résistantes aux impacts sont aujourd’hui utilisées dans un moteur comme le LEAP de Safran, qui permet des gains de consommation et de pollution de l’ordre de 30 %.

Composites versus métaux

Sur le plan mécanique, et dans des conditions normales de vol, ces matériaux montrent des propriétés supérieures pour ce qui est du rapport poids-résistance en comparaison des alliages métalliques. « La résistance, on la doit aux fibres de carbone tissées, un peu comme du tissu, explique Francisco Chinesta. C’est résistant, mais cela ne tient pas la forme, tout comme le tissu d’un vêtement. On imprègne alors les fibres avec une matrice organique, généralement un polymère, qui va permettre de maintenir les fibres et de fixer une forme. » Bilan : ces matériaux sont non corrosifs, plus légers et plus résistants que les métaux. Dès lors, l’utilisation de ces composites a été fortement encouragée après les chocs pétroliers des années 1970 afin, notamment, de réduire la facture en carburant des avions.

Mais ces avantages ont aussi leurs revers. Ainsi, les composites semblent moins adaptés aux imprévus de vol tels que la foudre ou les oiseaux. Leur faible capacité à conduire le courant, à la différence des métaux, oblige en effet les constructeurs à « ajouter, par exemple, de grandes poutres en cuivre dans le fuselage pour jouer le rôle de masse et dissiper le courant lors d’un foudroiement en plein vol », évoque Philippe Olivier, directeur de l’Institut Clément-Ader3, dont les équipes s’attachent à l’étude des structures, des systèmes et des procédés mécaniques en aéronautique. La capacité des composites à absorber des chocs violents lors d’une collision en vol avec des oiseaux ou des projectiles est également moindre que celle des métaux. Enfin, l’usinage des pièces et la réparation de structures endommagées peuvent se révéler plus délicats et plus coûteux.

L’usine du futur

Ces limitations actuelles, Philippe Olivier et toutes les équipes de l’Institut Clément-Ader souhaitent les dépasser. En lien étroit avec les industriels, dont Airbus, ce groupe de chercheurs répartis entre Toulouse, Albi et Tarbes, s’intéressent de près à la fabrication des pièces composites. Afin de rendre l’usinage de ces pièces plus rapide et moins onéreux, des procédés de fabrication à bas coût ont été conçus au sein de l’Institut. « La start-up Aurock est un bel exemple de ces travaux, se félicite Philippe Olivier. Elle a été créée par d’anciens doctorants du laboratoire et propose aux industriels un processus de mise en forme original et économique à l’aide de moules en béton fibré. »

L’un des facteurs limitants pour l’usinage des pièces composites est généralement le temps de chauffage nécessaire pour leur imprimer leur forme définitive. « Pour accélérer la cadence, nous avons d’autres machines en cours d’évaluation », indique le chercheur. Du chauffage par induction ultrarapide aux infrarouges en passant par le « formage superplastique », emboutissant une pièce par simple pression de gaz : autant de pistes pour faire baisser le coût tout en réduisant le cycle de production.

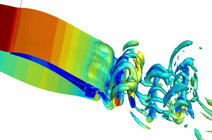

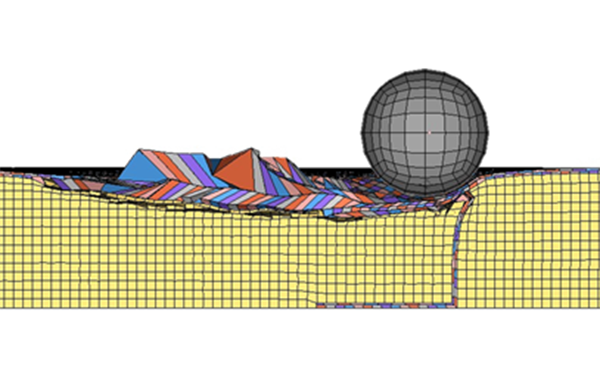

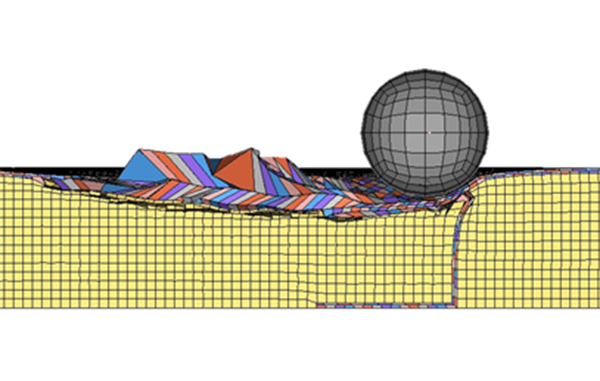

En tant que spécialiste des procédés de fabrication des composites, Francisco Chinesta connaît bien les problématiques d’usinage : « Mon travail consiste à comprendre puis à modéliser les procédés industriels de mise en forme des pièces finales de l’avion. Et ce faisant, à déterminer “la trace” mathématique du matériau dans la machine, précise ce chercheur féru de simulations numériques. Une fois que j’ai transcrit le procédé en équations, je teste sur ordinateur des milliers de scénarios afin de faire encore mieux : enlever quelques kilogrammes, fabriquer plus vite ou avec moins d’énergie. »

Des matériaux conçus in silico

Et même si, compte tenu du grand nombre de paramètres à considérer, les simulations peuvent prendre des jours, voire des semaines, le gain pour les industriels est décisif. « C’est grâce aux approches numériques, qui se sont largement imposées depuis le début des années 2000, que l’on peut aujourd’hui envisager l’étude de nouveaux matériaux composites mieux à même de résister au foudroiement ou aux impacts », se réjouit Francisco Chinesta.

Les approches numériques sont également au cœur de la nouvelle plateforme STIMPACT dont Olivier Philippe a contribué à la création. Grâce à l’utilisation de lanceurs à air comprimé, uniques en leur genre et conçus par le chercheur et son équipe de Toulouse, elle offre la possibilité d’étudier tous les types d’impacts que peut subir, à faible ou à grande vitesse, un avion. En outre, « l’utilisation de caméras à très haut débit, capables de filmer 100 000 images par seconde, nous permet de réaliser des analyses spatio-temporelles sans précédent », indique le scientifique. Il présentera les premiers résultats issus de la plateforme lors du prochain salon du Bourget, du 19 au 25 juin. Les avancées conjointes des instruments et des méthodes de traitement informatique permettent également à Philippe Olivier et à ses équipes de proposer aux industriels des processus mobiles mieux adaptés à la réparation de pièces composites détériorées.

« L’endommagement des matériaux composites est désormais bien mieux compris et prédit grâce aux approches numériques, qui permettent d’intégrer tout le savoir accumulé sur la physique complexe de ces matériaux », rappelle Olivier Allix. Les travaux pionniers menés au LMT-Cachan sous l’impulsion de Pierre Ladevèze ont permis le développement d’outils désormais « intégrés dans la plupart des codes industriels ». Toutefois, les avancées les plus récentes dans le domaine ne sont pas encore utilisées en routine : « Lorsque les industriels effectuent des simulations, leurs outils ont au moins dix ans de retard par rapport à ceux de la recherche. Ce n’est que lorsqu’un essai se passe mal que nos outils numériques de dernière génération viennent à la rescousse pour éclairer ce qui s’est passé », explique le chercheur.

Si la révolution numérique chemine plus lentement du fait de la rigueur des processus d’homologation, elle fera la différence dans les années à venir. « Le nombre de données acquises depuis les années 2000 grâce à ces nouvelles techniques expérimentales croît plus vite que la loi de MooreFermerElle a été formulée en 1965 dans le magazine Electronics par l’ingénieur et cofondateur d’Intel, Gordon E. Moore. C'est une loi dite « exponentielle » : elle prédit le doublement annuel des capacités des microprocesseurs d’ordinateur à coût constant. Rares sont les évolutions technologiques qui vont plus vite que cette loi, à l’exception notable lors de cette dernière décennie des instruments de séquençage de l’ADN. », souligne Olivier Allix. Couplées à des bancs d’essais de plus en plus précis dans leurs mesures, ces approches in silico pourraient permettre de simuler la tenue des matériaux en considérant l’avion dans son ensemble et non plus seulement ses sous-parties. Une « rupture méthodologique » qui pourrait accélérer à terme l’intégration de nouveaux matériaux composites encore plus performants. « Cela demeure un challenge, mais la possibilité de réaliser plus rapidement et avec un plus grand réalisme les tests d’endommagement par simulation est désormais en ligne de mire », se félicite Olivier Allix.

Vers des avions 3.0

Un horizon numérique que Francisco Chinesta voit encore plus riche en données. « On demande désormais aux matériaux davantage que par le passé. La légèreté et la tenue en vol ne suffisent plus, il faut à présent qu’ils jouent un rôle actif », souligne le chercheur. Les successeurs du futur A350 pourraient bien être ces premiers « avions connectés », bardés d’une myriade de capteurs intégrés au sein même des matériaux : « C’est le début de l’ère du big data et du « diagnostic en ligne » : toutes les informations que l’on va récolter à chaque moment du vol nous renseigneront sur la tenue de la structure, nous permettront d’affiner les modèles et en retour de prévenir les problèmes. L’intelligence artificielle au cœur même des matériaux, voilà la grande révolution à venir », s’enthousiasme Francisco Chinesta. Pour ainsi dire, et paradoxalement, le constituant phare de nos avions semble désormais bien être ce nouvel alliage fait de carbone, de polymères et… d’immatériel.

Voir aussi

Auteur

Jean-Baptiste Veyrieras est journaliste scientifique.