Vous êtes ici

Les défis de l’électrification des avions

Traditionnellement, un avion comporte quatre vecteurs d’énergie : thermique, hydraulique, pneumatique et électrique. « Cette hétérogénéité complexifie la maintenance et n’est optimale ni en matière de poids ni en matière de performances », explique Xavier Roboam, du Laboratoire plasma et conversion d'énergie1. D’où la conversion progressive de l’aviation à la fée électricité. Un exemple ? Historiquement, trois réseaux hydrauliques indépendants permettaient d’actionner les gouvernes d’un avion. Désormais, sur les A380 et A350, l’un d’eux est électrique. D’un mot, les avions les plus récents sont devenus de véritables petites centrales volantes, totalisant 1 mégawatt de puissance et parcourues par 500 kilomètres de câbles. Et elles n’ont pas le droit de tomber en panne !

Parer aux perturbations

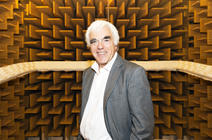

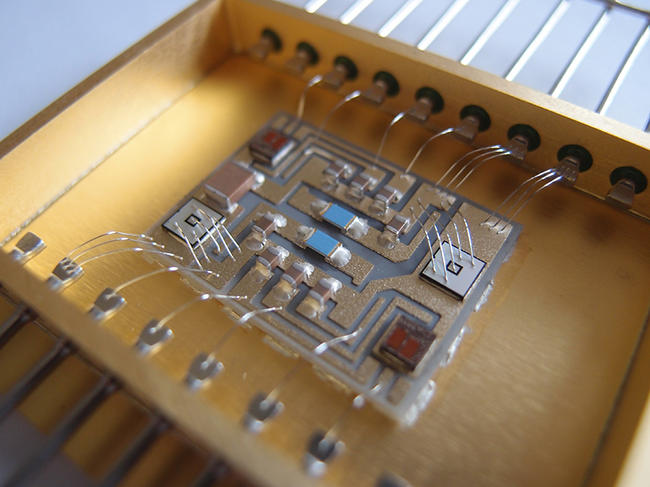

Dans ce but, scientifiques et industriels travaillent de concert, comme l’illustrent les travaux de Christian Vollaire, spécialiste de la compatibilité électromagnétique au Laboratoire Ampère2. L’enjeu est de concevoir des systèmes électriques capables de fonctionner dans un environnement électromagnétique éventuellement perturbé, sans générer eux-mêmes de perturbations. « La problématique est cruciale pour les éléments d’électronique de puissance qui fonctionnent en “tout ou rien” et engendrent de ce fait d’importantes émissions électromagnétiques », estime le chercheur. Son groupe travaille actuellement à définir le règlage optimal – à la fois efficace, mais pas trop lourd et surtout sûr – pour quatre prototypes de convertisseurs fournis par différents industriels. « C’est un travail à base d’algorithmes d’optimisation agissant sur des modèles mathématiques des phénomènes physiques à l’œuvre dans le convertisseur, détaille Christian Vollaire. La grosse difficulté réside dans la multiplicité des fréquences des émissions envisageables. »

Une optimisation multi-échelle

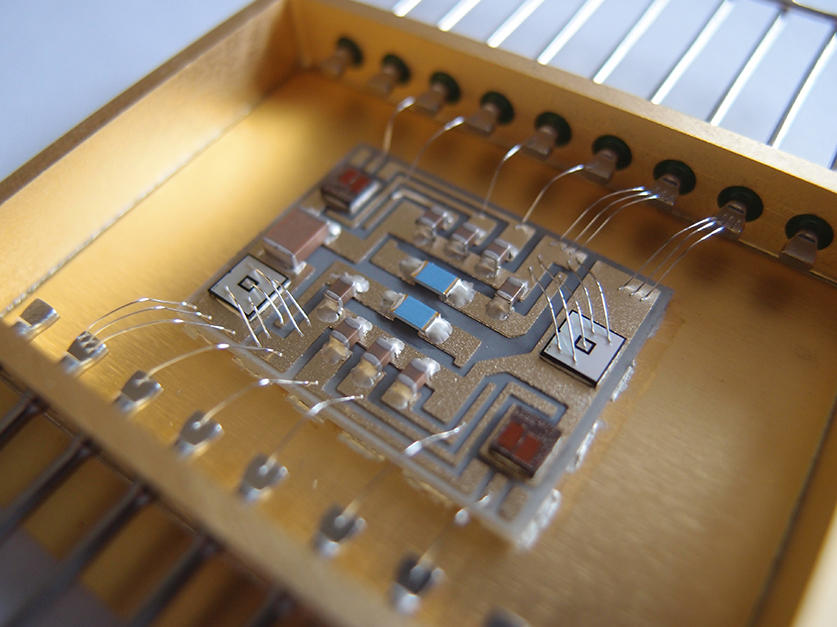

Multi-fréquences, multi-échelles, multi-physiques… Telles sont les problématiques auxquelles se frottent les scientifiques. À l’échelle des composants, le groupe de Fabrice Thouverez, du Laboratoire de tribologie et dynamique des systèmes3, s’intéresse par exemple au vieillissement des cartes électroniques et des connectiques associées soumises aux contraintes du vol : « Température, vibrations, environnement atmosphérique… Notre objectif est de parvenir à prédire l’évolution dans le temps de ces matériels, à partir de quoi nos partenaires industriels définissent les spécifications associées », précise le physicien.

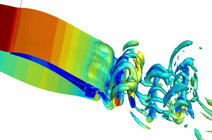

À l’autre bout du spectre, les études de Xavier Roboam se situent à l’échelle d’un système entier (réseau électrique, commande de vol…). L’enjeu est d’optimiser pour le réseau complet les problématiques de réduction de masse, de performance et de sécurité de l’ensemble. Or, comme l’indique le spécialiste, « l’optimum global n’est pas la somme des optimums locaux. » Par exemple, optimiser un moteur électrique indépendamment de l’environnement dans lequel il est placé ne suffit pas à garantir l’optimisation du système dans sa totalité.

Pour y parvenir, Xavier Roboam et son équipe développent ainsi, d’une part, des modèles mathématiques permettant de décrire physiquement les différents éléments d’un système, et ce en fonction de l’échelle considérée, d’autre part de puissants algorithmes d’optimisation. Dans le cadre d’un projet financé par la DGAC4, en partenariat avec l’entreprise Liebherr, ces approches sont par exemple mises à profit pour le système de conversion de puissance d’un compresseur d’air5, soit la plus grosse charge de puissance non propulsive dans un avion.

Le problème de la foudre

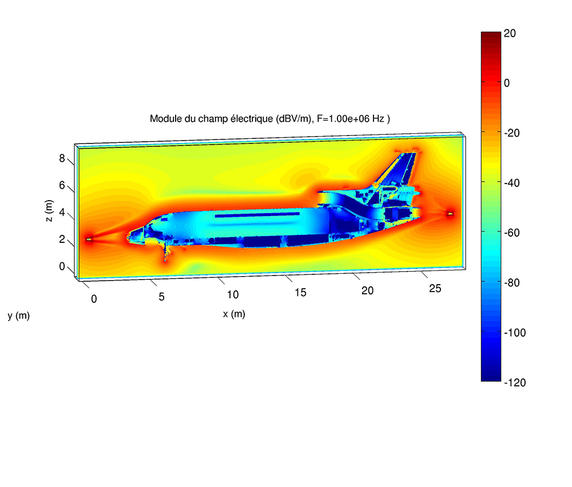

« Tout électrique » oblige, il faut s’assurer qu’un aéronef est immunisé contre la foudre. Autrement dit, qu’en cas de foudroiement – ce qui survient environ toutes les 3 000 heures –, le courant parasite induit sur la structure et qui se couple au réseau revient bien à la masse sans dommage pour les équipements.

Pour ce faire, les avionneurs soumettent leurs avions à une batterie de tests grandeur nature. De leur côté, Alain Reineix et Christophe Guiffaut, de l’Institut de recherche XLIM6, ont mis en place, en partenariat avec Dassault Aviation, un logiciel capable de modéliser toute la topologie de câblage et la complexité de la structure d’un avion. Résultat : une cartographie de champ électromagnétique dans tout l’avion et les courants parasites induits sur les câblages, à partir de quoi évaluer les contraintes pour les équipements sensibles. « Nous sommes les seuls à réaliser ce type de modélisation complète », précise Alain Reineix. De quoi préparer au mieux l’avènement de la fée électrique dans l’aéronautique.

- 1. Unité CNRS/INP Toulouse/Univ. Paul-Sabatier.

- 2. Unité CNRS/École centrale de Lyon/Univ. Claude-Bernard/Insa Lyon/Inra.

- 3. Unité CNRS/ École centrale de Lyon/ENI Saint-Étienne/ENTPE.

- 4. Direction générale de l’aviation civile.

- 5. Il s’agit d’un compresseur pour le conditionnement d’air dans la cabine.

- 6. Unité CNRS/Université de Poitiers/Université de Limoges.

Voir aussi

Auteur

Né en 1974, Mathieu Grousson est journaliste scientifique. Diplômé de l’École supérieure de journalisme de Lille, il est également docteur en physique.