Vous êtes ici

Les défis de la voiture à hydrogène

Temps de lecture : 7 minutes

La voiture à hydrogène, c’est la promesse de véhicules « zéro émission ». Appelée plus précisément « véhicule électrique à pile à combustible », elle fonctionne à l’électricité. Comme la voiture électrique classique, dont le nom exact est « voiture électrique à batterie ». La différence étant que, dans un véhicule à hydrogène, l’électricité est produite directement à bord, à partir d’hydrogène, par une pile à combustible (PAC).

Une pile, plus efficace que la batterie

Ce module, de 10 à 30 litres, est composé de plusieurs cellules comprenant deux électrodes – une anode et une cathode – séparées par une membrane en polymère, qui fait fonction d’électrolyte. Les réactions électrochimiques entre l’hydrogène injecté à l’anode et l’oxygène à la cathode, conduisent à la production d’électricité, de chaleur et d’eau. Au final, le véhicule à PAC ne rejette que de l’eau. Ce qui en fait une alternative « propre » aux véhicules diesel et essence. Comme toute voiture électrique.

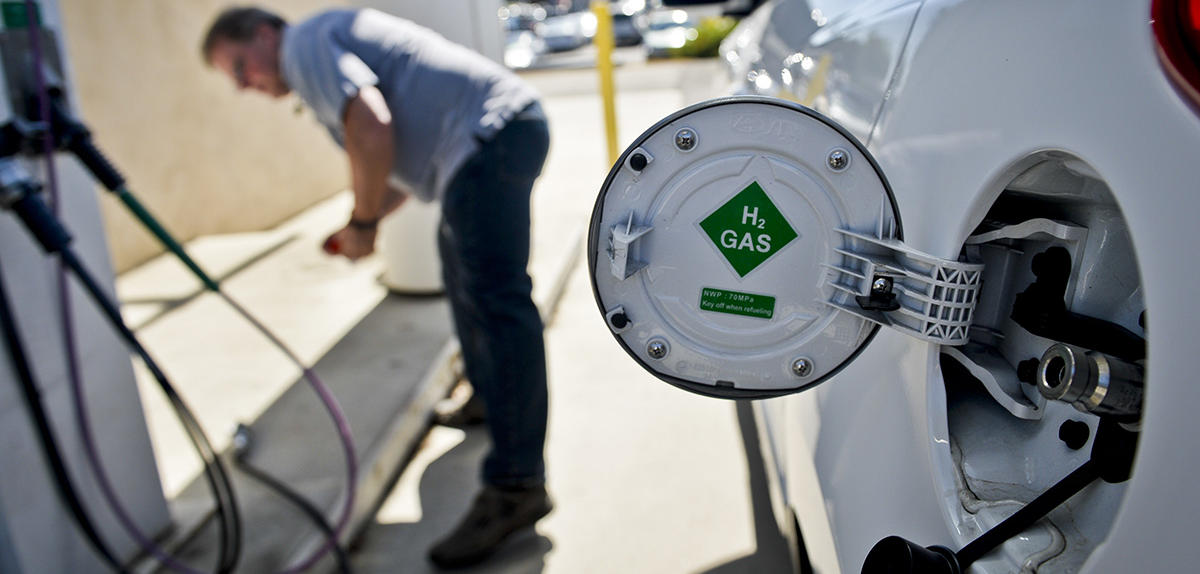

Mais comparés aux voitures à batterie, les véhicules à PAC présentent plusieurs atouts pratiques. Ainsi, leur rechargement en hydrogène prend aussi peu de temps qu’un plein d’essence : 3 à 5 minutes, contre quelques heures pour recharger une voiture à batterie. Par ailleurs, leur autonomie est similaire à celle d’un véhicule diesel : un plein d’hydrogène permet de parcourir jusqu’à 600 kilomètres, soit deux à trois fois plus que les voitures à batterie.

Quelques modèles déjà commercialisés

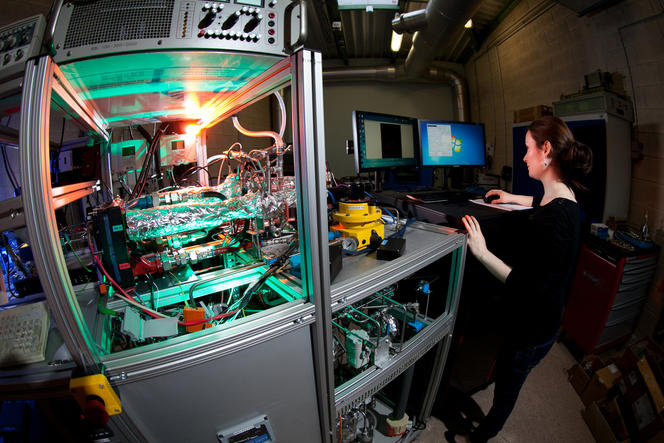

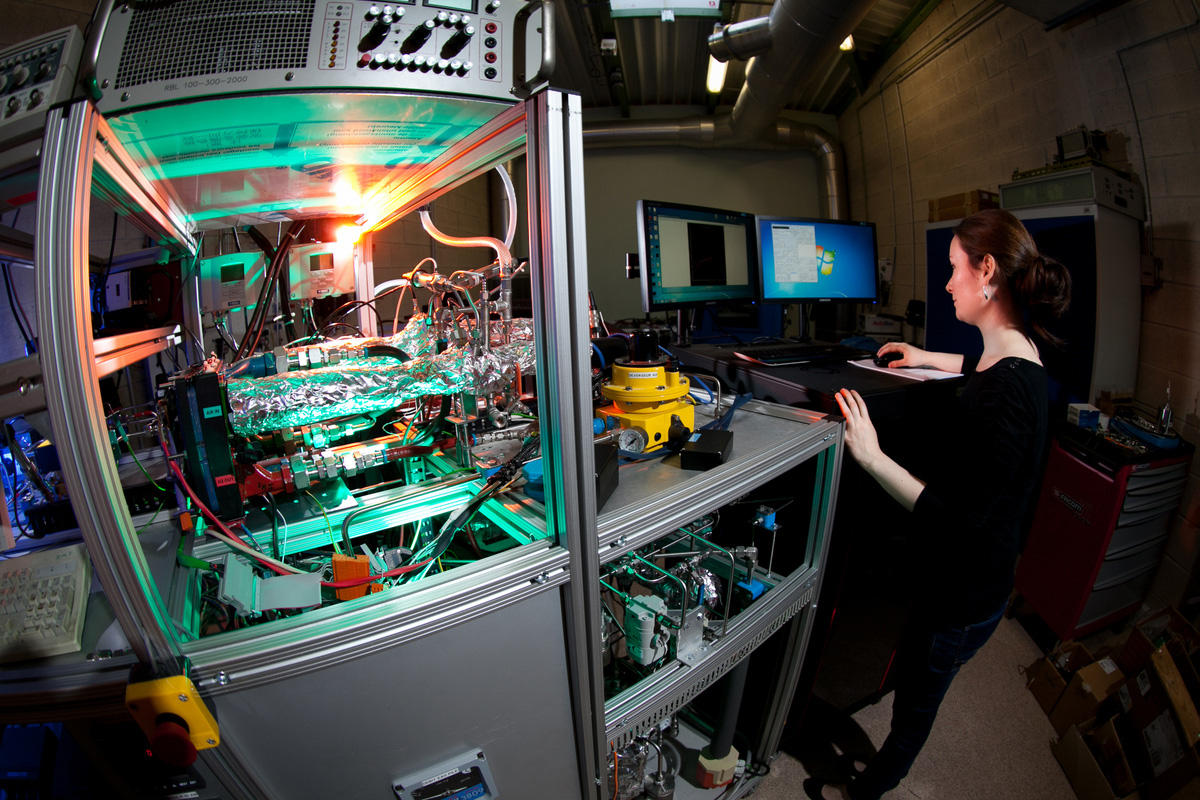

Quelques modèles de voitures à PAC sont déjà commercialisés : la Toyota Mirai lancée en Europe fin 2015, la Hyundai ix35 vendue depuis 2015, et la Honda Clarity disponible depuis septembre 2016. Par ailleurs, les facteurs d’Audincourt (Doubs) et de Périgny (Jura) distribuent le courrier depuis 2013 au moyen de voiturettes à PAC, développées dans le cadre du projet « MobyPost », par la fédération de recherche CNRS FCLAB1. Enfin, en octobre 2016, Toyota a annoncé la commercialisation à Tokyo de bus à PAC à partir de 2017.

Toutefois, la commercialisation à grande échelle des véhicules à PAC se heurte encore à plusieurs obstacles rédhibitoires. Notamment, le coût de ces voitures reste élevé. Par exemple, il faut compter par moins de 79 200 euros pour s’offrir la Mirai, quand les Français dépensent en moyenne 25 000 euros pour une voiture neuve. De plus, la durée de vie moyenne de leurs PAC ne dépasse pas 4 100 heures, ce qui permet néanmoins de parcourir plus de 150 000 km.

Pour égaler l’espérance de vie d’un moteur diesel (300 000 kilomètres), ils devraient fonctionner 7 000 heures sans dégradation. Autre hic : l’hydrogène est à l’heure actuelle très majoritairement obtenu à partir de ressources fossiles comme le charbon ou le gaz… Enfin, il n’existe pour l’instant en France qu’une quinzaine de stations permettant le remplissage en hydrogène.

Une recherche dynamique

Cependant, la recherche n’a pas dit son dernier mot. Et à ce jour, plusieurs centaines d’équipes dans le monde, notamment au Japon, aux États-Unis et en Europe, travaillent à rendre la technologie PAC plus compétitive. « Cette recherche est l’une des plus actives au monde », commente le physicien Pascal Brault2, organisateur du colloque qui doit réunir, du 1er au 3 mars à Orléans, 80 chercheurs européens et plusieurs représentants de grands industriels : Toyota, BMW, VW, Audi, Daimler...

Dans l’Hexagone, ce champ de recherche mobilise pas moins de 77 équipes du CNRS et des universités, 30 issues du CEA et des industriels, et toutes rassemblées au sein d’un groupement de recherche (GdR) CNRS baptisé « HySPàC ». Par ailleurs, il bénéficie d’un soutien important de l’Union européenne. Ainsi, pour la période 2014-2020, il s’est vu attribuer pas moins de 665 millions d’euros par l’agence européenne FCH-JU (Fuel Cells and Hydrogen Joint Undertaking). Parmi les objectifs fixés par l’agence : faire passer le prix des véhicules à PAC, de plus de 70 000 euros actuellement, à 50 000 euros en 2020, puis à 30 000 euros en 2023 ; et augmenter leur durée de vie, de 4 000 heures à 6 000 heures en 2020, puis à 7 000 heures en 2023.

Rendre l’hydrogène plus compétitif

Pour réduire le coût, une des solutions consiste à se passer de certains composants utilisés actuellement dans les PAC, dont le prix s'avère très élevé. C’est notamment le cas du platine, un métal noble utilisé comme catalyseur pour accélérer la réaction chimique survenant dans la PAC. « Cet élément est quasiment aussi cher que l’or : il revient à 30,50 euros le gramme, contre 30,70 euros pour l’or. En plus, c’est un métal rare et stratégique : les ressources sont essentiellement localisées en Afrique du Sud et en Russie », précise la chimiste Deborah Jones3, coorganisatrice du colloque d’Orléans.

Plusieurs équipes au CNRS et dans le monde s’attachent ainsi à diminuer la quantité de platine utilisée dans les PAC ou même à le remplacer totalement par des catalyseurs efficaces sans métaux nobles, en particulier à base de fer, un élément près de deux cent fois moins cher.

Mais il n’y a pas que le platine : le prix élevé des véhicules à PAC actuels s’explique aussi par le fait que les composants des piles sont encore fabriqués en petite quantité. Une production plus importante, via des méthodes automatisées, permettrait des économies d’échelle, avec une réduction significative du prix à l’unité.

Développer une filière européenne

C’est justement l’objectif de l’ambitieux projet européen « Volumetriq » coordonné par Deborah Jones. Celui-ci vise à développer une filière européenne pour la fabrication de tous les éléments d’une PAC (membranes, électrodes, assemblages membrane-électrodes…), ainsi que leur production par des procédés optimisés. « Lancé en 2015 et doté d’un financement de 5 millions d’euros, ce projet implique de nombreux fabricants de composants, et le constructeur automobile BMW », détaille la chercheuse montpelliéraine.

Reste l’autre grand obstacle actuel au développement de cette filière hydrogène : la durée de vie limitée des piles. « Elle est notamment due à deux facteurs liés au fonctionnement même de la PAC : l’alternance des cycles d’hydratation et de déshydratation qui nuit à la stabilité mécanique de la membrane ; ensuite, la production d’éléments chimiques appelés radicaux libres, qui altèrent sa stabilité », explique Deborah Jones. La solution consiste ici à introduire des renforts mécaniques et à incorporer des éléments chimiques pour piéger les radicaux libres.

Enfin, un enjeu important de la recherche sur les voitures à PAC concerne le développement de techniques de production de l’hydrogène « propres » et économiquement viables. Il est en effet possible d’obtenir l’hydrogène sans gaz naturel : par « électrolyse » d’eau via l’électricité « verte » produite par éoliennes ou panneaux solaires. Or pour l’instant, la production d’hydrogène par électrolyse de l’eau revient 30 % à 65 % plus cher que la production à partir de gaz naturel. Pour corriger ce problème, les chercheurs devront arriver à optimiser le rendement des systèmes électrolyseurs et des systèmes de stockage d’hydrogène. Ce à quoi s’attellent, par exemple, Daniel Hissel et ses collègues du FCLAB à Belfort.

On l’aura compris, la recherche sur la voiture à hydrogène est en pleine effervescence, et selon les chercheurs, plus d’une centaine de milliers de véhicules à PAC devraient rouler dans le monde en 2025.

- 1. Laboratoire FCLAB (Fuel Cell Lab : Vers des systèmes pile à combustible efficients) ; www.fclab.fr

- 2. Groupe de recherches sur l’énergétique des milieux ionisés (Unité CNRS/Université d’Orléans).

- 3. Institut de chimie moléculaire et des matériaux - Institut Charles-Gerhardt Montpellier (Unité CNRS/Université de Montpellier/ENSC Montpellier).

Voir aussi

Auteur

Journaliste scientifique freelance depuis dix ans, Kheira Bettayeb est spécialiste des domaines suivants : médecine, biologie, neurosciences, zoologie, astronomie, physique et nouvelles technologies. Elle travaille notamment pour la presse magazine nationale.